Это новый редактор

А это текст

Переработка макулатуры — это ключевой источник вторичного волокна для производства бумаги и картона. Однако вместе с ценными волокнами в переработанный поток попадает большое количество посторонних веществ. Среди них особую проблему представляют липкие загрязнения, или по-английски stickies.

- клеи и адгезивы с этикеток, наклеек, упаковок;

- термоклеи из переплётов, пакетов, конвертов;

- латексы и клеи-расплавы, используемые в производстве бумаги, картона и полиграфии.

Размер частиц может варьироваться от видимых фрагментов до микронных включений. В условиях бумагоделательной машины они ведут себя коварно: прилипают к сеткам, прессовым сукнам, цилиндрам и валам.

Флотация работает так: в водную суспензию вторичного волокна подают воздух в виде мелких пузырьков. Гидрофобные (водоотталкивающие) частицы, в том числе клеевые загрязнения, прилипают к пузырькам и всплывают на поверхность. На поверхности они образуют пену, которую снимают с помощью скребков или переливов.

Для эффективной флотации требуется соблюдение определённых условий:

- подходящий размер пузырьков воздуха;

- правильная химическая подготовка суспензии (pH, поверхностно-активные вещества, коагулянты);

- оптимальное время контакта частиц с пузырьками.

Хотя флотация хорошо изучена для удаления типографской краски, механизмы её работы с липкими загрязнениями имеют свои особенности:

- Загрязнения отличаются по плотности, липкости и гидрофобности.

- Некоторые из них слишком мелкие или, наоборот, слишком большие для эффективного захвата пузырьками.

- На эффективность влияет химический состав клея и температура процесса.

Авторы статьи ставят цель: оценить эффективность флотации для удаления липких загрязнений в условиях переработки макулатуры и выявить факторы, которые можно оптимизировать для повышения этого эффекта.

В их работе флотация рассматривается как селективный метод, способный удалять нежелательные частицы, не теряя значительного количества полезных волокон. Для этого они проводят лабораторные испытания с контролем состава суспензии до и после флотации, анализируют морфологию липких включений и рассчитывают эффективность их удаления по формуле (1).

dnp/dt=−zcnpnbP(C)P(A)P(R) (1)

где:

P(C)P(C) — вероятность столкновения частицы с пузырьком

P(A)P(A) — вероятность прилипания (зависит от гидрофобности)

P(R)P(R) — вероятность удержания (зависит от размера частиц и гидродинамики)

Флотация — это метод разделения частиц в водной среде за счёт их различной смачиваемости. Гидрофобные частицы (водоотталкивающие) легче прилипают к пузырькам воздуха и всплывают. Гидрофильные частицы (любящие воду) остаются во взвешенном состоянии и проходят с потоком. В процессе переработки макулатуры — это свойство используется для отделения посторонних включений, таких как клеевые загрязнения, от волокон.

Суть процесса:

Суспензию волокон и загрязнений перемешивают с воздухом, образуя мелкие пузырьки. Частицы, обладающие гидрофобными свойствами, прилипают к поверхности пузырьков. Пузырьки с «прилипшими» частицами поднимаются вверх и образуют пену. Пена, обогащённая липкими загрязнениями, снимается и удаляется.

VL5: 92,5% газет и журналов + 7,5% бумажного брака с бумагоделательной машины;

VL1: 13% газет и журналов + 79,5% офисных белых отходов + 7,5% бумажного брака;

VL0: 2,5% газет и журналов + 90% офисных белых отходов + 7,5% бумажного брака.

Для лабораторной флотации использовались две смеси ПАВ и два типа бентонитов:

Prodenik Extra (Makkokem d.o.o., Загреб, Хорватия) — смесь поверхностно-активных веществ для высвобождения загрязняющих веществ из макулатуры;

Prodenik AS10 (Makkokem d.o.o., Загреб, Хорватия) — смесь ПАВ для контроля пенообразования во время флотации;

Hydrocool OT (HOT) (Sud Chemie AG, Мусбург, Германия) — щёлочной микронизированный бентонит со средним размером частиц 4 мкм;

Bentonit 4(B4) — щёлочной микронизированный бентонит со средним размером частиц 6 мкм.

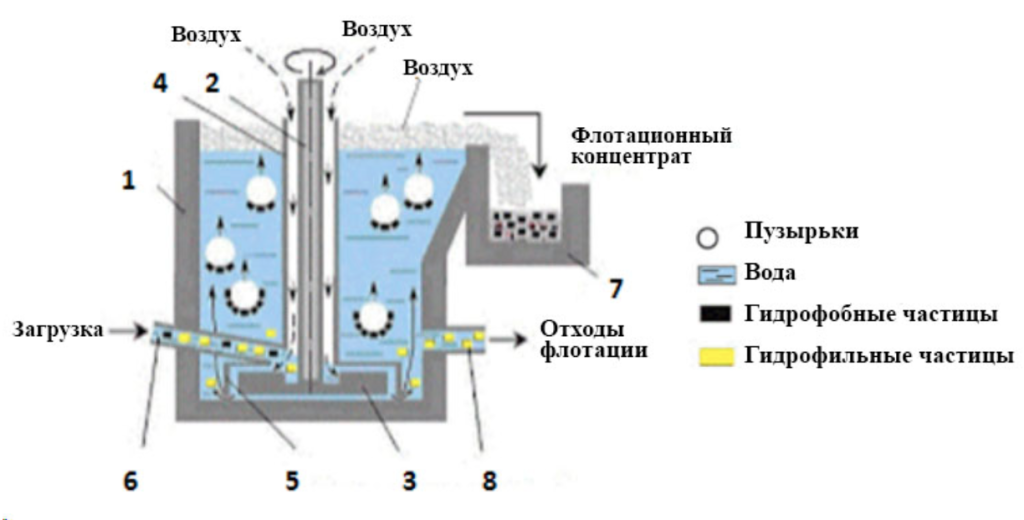

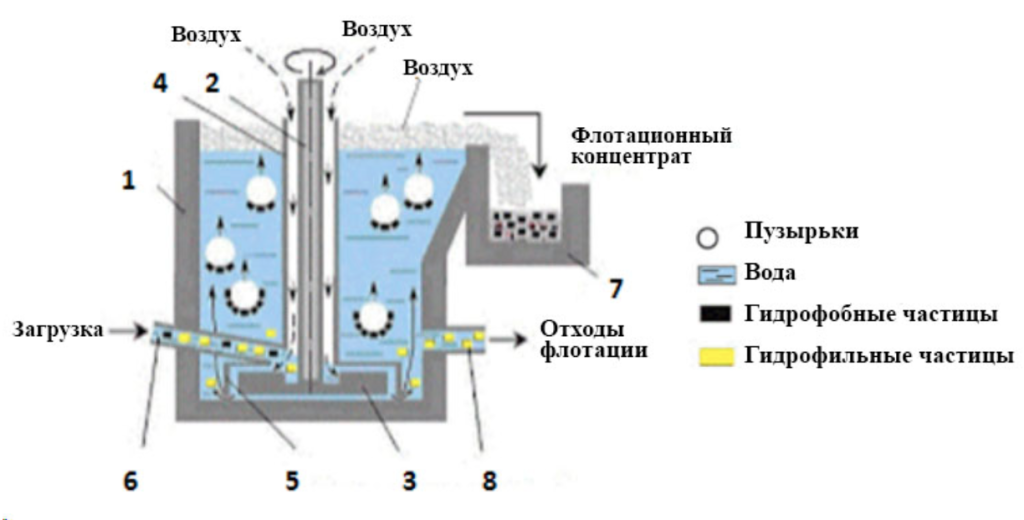

Лабораторные флотационные испытания проводились в флотационной ячейке, показанной на рисунке 1, согласно приведённой ниже методике. Базовые суспензии с концентрацией 1,2% гомогенизировали при перемешивании в течение 1 минуты. В гомогенизированную суспензию добавляли химическое вещество 1 (Prodenik EXTRA). Образец перемешивали, и химикат оставляли для воздействия на 30 минут. Затем добавляли необходимое количество химического вещества 2 (Prodenik AS10), перемешивали и выдерживали ещё 10 минут. После этого добавляли химикат 3 (Hydrocool OT), снова перемешивали и оставляли ещё на 10 минут для воздействия.

Рис.1. Лабораторная флотационная машина. (1) флотационная камера, (2) опора, (3) ротор, (4) подвод воздуха, (5) статор, (6) подача пульпы, (7) зона отбора пены, (8) слив.

Затем отбирали 2,6 литра суспензии и переносили её во флотационное устройство. После запуска установки, помимо перемешивания, включали подачу воздуха. Его количество регулировали до появления воздушных пузырьков. Флотационная пена удалялась непрерывно. Через 10 минут флотации перемешивание и подача воздуха прекращались.

Из всплывшей суспензии изготавливали лабораторные листы, по которым определялись необходимые параметры.

Фильтровальную бумагу с нанесённым веществом оставляли свободно высыхать на воздухе. Листы отсортированного и высушенного материала помещали между двумя чистыми листами фильтровальной бумаги диаметром 220 мм. Их прессовали в прессе с нагретыми плитами при температуре 160 °C и давлении 2,5 МПа в течение 4 минут. После прессования и охлаждения листы разделяли и подсчитывали включения, превышающие 0,1 мм², которые были сжаты или приклеены к фильтровальной бумаге. Оценка количества клейких включений указывается в шт./кг сухого вещества.

До флотации в составе суспензии присутствовали:

Крупные агрегаты — чаще всего результат слипания частиц клея;

Мелкодисперсные частицы (<100 мкм), которые хуже удаляются традиционной флотацией;

Разнообразный химический состав (поливинилацетат, полиэтиленвинилацетат, акрилаты и др.).

После флотации наблюдалось:

- Значительное уменьшение числа крупных агрегатов — за счёт их высокой гидрофобности они эффективно прилипали к пузырькам воздуха и всплывали в пену;

- Снижение концентрации мелких частиц, но в меньшей степени — часть из них оставалась в волокнистом потоке;

- Изменение распределения размеров — кривая сдвигалась в сторону более мелких размеров, что указывает на удаление крупных включений.

Расчёт эффективности (𝐸) показал, что:

- Общая эффективность флотации по всем клеевым загрязнениям составляла от 45 до 70%, в зависимости от условий;

- Для крупных частиц (>150 мкм) эффективность была выше — до 85–90%;

- Для частиц <50 мкм эффективность снижалась до 20–35%, что связано с их малой массой и недостаточной адгезией к пузырькам.

Такое различие подтверждает, что для повышения эффективности в отношении мелких загрязнений требуется дополнительная обработка — например, агломерация (укрупнение) перед флотацией.

- При 20–25 °C эффективность была минимальной, так как вязкость клеевых частиц оставалась высокой и их подвижность была ограничена;

- При 45–50 °C эффективность возрастала, так как липкие частицы становились более пластичными, облегчалась их агрегация и прилипание к пузырькам воздуха.

Также важную роль играла химическая подготовка суспензии: добавление определённых поверхностно-активных веществ (ПАВ) улучшало смачивание пузырьков и облегчало прикрепление гидрофобных частиц. При этом авторы отмечают, что избыток ПАВ может привести к стабилизации мелких клеевых загрязнений в суспензии, что ухудшает их удаление.

- Использовать предварительное укрупнение мелких клеевых загрязнений (агломерацию) перед флотацией — это может быть реализовано через регулировку температуры, pH или добавление специальных химических реагентов;

- Оптимизировать температурный режим флотации в диапазоне 45–50 °C для увеличения подвижности и адгезии липких частиц;

- Подбирать тип и дозировку ПАВ с учётом состава клеевых загрязнений, чтобы повысить их гидрофобность и улучшить прикрепление к пузырькам воздуха;

- Контролировать баланс между эффективностью удаления загрязнений и потерями волокон, чтобы минимизировать экономические потери.

Исследование показывает, что флотация может быть не только средством удаления печатной краски, но и эффективным инструментом в борьбе с липкими загрязнениями. При правильной настройке параметров процесс способен:

- улучшить качество конечной продукции за счёт снижения дефектов, вызванных клеевыми загрязнениями;

- снизить частоту остановок бумагоделательной машины на очистку оборудования;

- уменьшить износ сеток и прессовых сукон;

- повысить общую энерго- и ресурсную эффективность производства.

Что такое липкие загрязнения?

Это частицы клеевых веществ, которые сохраняют липкость при обычных температурах переработки. Их источники разнообразны:- клеи и адгезивы с этикеток, наклеек, упаковок;

- термоклеи из переплётов, пакетов, конвертов;

- латексы и клеи-расплавы, используемые в производстве бумаги, картона и полиграфии.

Размер частиц может варьироваться от видимых фрагментов до микронных включений. В условиях бумагоделательной машины они ведут себя коварно: прилипают к сеткам, прессовым сукнам, цилиндрам и валам.

Почему это проблема?

Накапливаясь на оборудовании, липкие загрязнения вызывают дефекты полотна: дыры, пятна, утолщения. При отрыве они могут попадать в готовый лист в виде включений, ухудшая его внешний вид и печатные свойства. Их прилипание к прессам и сушильным цилиндрам увеличивает частоту остановок на очистку, снижая производительность. В итоге липкие загрязнения не только ухудшают качество бумаги, но и повышают производственные издержки.Роль флотации в удалении липких загрязнений

Существует несколько способов борьбы с липкими загрязнениями, и один из них — флотация. Этот процесс был изначально разработан для удаления печатных красок (деинкинга), но показал эффективность и в отношении липких частиц.Флотация работает так: в водную суспензию вторичного волокна подают воздух в виде мелких пузырьков. Гидрофобные (водоотталкивающие) частицы, в том числе клеевые загрязнения, прилипают к пузырькам и всплывают на поверхность. На поверхности они образуют пену, которую снимают с помощью скребков или переливов.

Для эффективной флотации требуется соблюдение определённых условий:

- подходящий размер пузырьков воздуха;

- правильная химическая подготовка суспензии (pH, поверхностно-активные вещества, коагулянты);

- оптимальное время контакта частиц с пузырьками.

Хотя флотация хорошо изучена для удаления типографской краски, механизмы её работы с липкими загрязнениями имеют свои особенности:

- Загрязнения отличаются по плотности, липкости и гидрофобности.

- Некоторые из них слишком мелкие или, наоборот, слишком большие для эффективного захвата пузырьками.

- На эффективность влияет химический состав клея и температура процесса.

Авторы статьи ставят цель: оценить эффективность флотации для удаления липких загрязнений в условиях переработки макулатуры и выявить факторы, которые можно оптимизировать для повышения этого эффекта.

В их работе флотация рассматривается как селективный метод, способный удалять нежелательные частицы, не теряя значительного количества полезных волокон. Для этого они проводят лабораторные испытания с контролем состава суспензии до и после флотации, анализируют морфологию липких включений и рассчитывают эффективность их удаления по формуле (1).

dnp/dt=−zcnpnbP(C)P(A)P(R) (1)

где:

P(C)P(C) — вероятность столкновения частицы с пузырьком

P(A)P(A) — вероятность прилипания (зависит от гидрофобности)

P(R)P(R) — вероятность удержания (зависит от размера частиц и гидродинамики)

Флотация — это метод разделения частиц в водной среде за счёт их различной смачиваемости. Гидрофобные частицы (водоотталкивающие) легче прилипают к пузырькам воздуха и всплывают. Гидрофильные частицы (любящие воду) остаются во взвешенном состоянии и проходят с потоком. В процессе переработки макулатуры — это свойство используется для отделения посторонних включений, таких как клеевые загрязнения, от волокон.

Суть процесса:

Суспензию волокон и загрязнений перемешивают с воздухом, образуя мелкие пузырьки. Частицы, обладающие гидрофобными свойствами, прилипают к поверхности пузырьков. Пузырьки с «прилипшими» частицами поднимаются вверх и образуют пену. Пена, обогащённая липкими загрязнениями, снимается и удаляется.

Материалы и методы

Были подготовлены три суспензии волокнистой массы (VL5, VL1 и VL0) с использованием комбинаций трёх химических веществ (Prodenik Extra, Prodenik AS10 и Hydrocool OT/Bentonit 4). Химические дозировки (кг·т⁻¹) указаны в таблицах 1–3. Состав восстановленной макулатуры для суспензий был следующим:VL5: 92,5% газет и журналов + 7,5% бумажного брака с бумагоделательной машины;

VL1: 13% газет и журналов + 79,5% офисных белых отходов + 7,5% бумажного брака;

VL0: 2,5% газет и журналов + 90% офисных белых отходов + 7,5% бумажного брака.

Для лабораторной флотации использовались две смеси ПАВ и два типа бентонитов:

Prodenik Extra (Makkokem d.o.o., Загреб, Хорватия) — смесь поверхностно-активных веществ для высвобождения загрязняющих веществ из макулатуры;

Prodenik AS10 (Makkokem d.o.o., Загреб, Хорватия) — смесь ПАВ для контроля пенообразования во время флотации;

Hydrocool OT (HOT) (Sud Chemie AG, Мусбург, Германия) — щёлочной микронизированный бентонит со средним размером частиц 4 мкм;

Bentonit 4(B4) — щёлочной микронизированный бентонит со средним размером частиц 6 мкм.

Лабораторные флотационные испытания проводились в флотационной ячейке, показанной на рисунке 1, согласно приведённой ниже методике. Базовые суспензии с концентрацией 1,2% гомогенизировали при перемешивании в течение 1 минуты. В гомогенизированную суспензию добавляли химическое вещество 1 (Prodenik EXTRA). Образец перемешивали, и химикат оставляли для воздействия на 30 минут. Затем добавляли необходимое количество химического вещества 2 (Prodenik AS10), перемешивали и выдерживали ещё 10 минут. После этого добавляли химикат 3 (Hydrocool OT), снова перемешивали и оставляли ещё на 10 минут для воздействия.

Рис.1. Лабораторная флотационная машина. (1) флотационная камера, (2) опора, (3) ротор, (4) подвод воздуха, (5) статор, (6) подача пульпы, (7) зона отбора пены, (8) слив.

Затем отбирали 2,6 литра суспензии и переносили её во флотационное устройство. После запуска установки, помимо перемешивания, включали подачу воздуха. Его количество регулировали до появления воздушных пузырьков. Флотационная пена удалялась непрерывно. Через 10 минут флотации перемешивание и подача воздуха прекращались.

Из всплывшей суспензии изготавливали лабораторные листы, по которым определялись необходимые параметры.

Определение клейких включений

Для определения клейких включений использовали образец массой 30 г, который сортировали в лабораторном сортировщике Somerville с ситовой пластиной размером 150 мкм при постоянном промывании. Время сортировки составляло 20 минут. Материал, задержанный на ситовой пластине, количественно переносили с помощью резака для листов Rapid-Köthen на фильтровальную бумагу диаметром 220 мм, чтобы он равномерно распределился по всей поверхности.Фильтровальную бумагу с нанесённым веществом оставляли свободно высыхать на воздухе. Листы отсортированного и высушенного материала помещали между двумя чистыми листами фильтровальной бумаги диаметром 220 мм. Их прессовали в прессе с нагретыми плитами при температуре 160 °C и давлении 2,5 МПа в течение 4 минут. После прессования и охлаждения листы разделяли и подсчитывали включения, превышающие 0,1 мм², которые были сжаты или приклеены к фильтровальной бумаге. Оценка количества клейких включений указывается в шт./кг сухого вещества.

Результаты и обсуждение

Перед началом эксперимента авторы провели анализ исходной макулатурной суспензии, чтобы определить количественный состав и распределение размеров липких частиц. Использовался оптический анализатор частиц, позволяющий регистрировать как крупные агрегаты (>150 мкм), так и мелкие фрагменты.До флотации в составе суспензии присутствовали:

Крупные агрегаты — чаще всего результат слипания частиц клея;

Мелкодисперсные частицы (<100 мкм), которые хуже удаляются традиционной флотацией;

Разнообразный химический состав (поливинилацетат, полиэтиленвинилацетат, акрилаты и др.).

После флотации наблюдалось:

- Значительное уменьшение числа крупных агрегатов — за счёт их высокой гидрофобности они эффективно прилипали к пузырькам воздуха и всплывали в пену;

- Снижение концентрации мелких частиц, но в меньшей степени — часть из них оставалась в волокнистом потоке;

- Изменение распределения размеров — кривая сдвигалась в сторону более мелких размеров, что указывает на удаление крупных включений.

Расчёт эффективности (𝐸) показал, что:

- Общая эффективность флотации по всем клеевым загрязнениям составляла от 45 до 70%, в зависимости от условий;

- Для крупных частиц (>150 мкм) эффективность была выше — до 85–90%;

- Для частиц <50 мкм эффективность снижалась до 20–35%, что связано с их малой массой и недостаточной адгезией к пузырькам.

Такое различие подтверждает, что для повышения эффективности в отношении мелких загрязнений требуется дополнительная обработка — например, агломерация (укрупнение) перед флотацией.

Влияние температуры и химической подготовки

Авторы выявили, что температура процесса существенно влияет на удаление липких загрязнений:- При 20–25 °C эффективность была минимальной, так как вязкость клеевых частиц оставалась высокой и их подвижность была ограничена;

- При 45–50 °C эффективность возрастала, так как липкие частицы становились более пластичными, облегчалась их агрегация и прилипание к пузырькам воздуха.

Также важную роль играла химическая подготовка суспензии: добавление определённых поверхностно-активных веществ (ПАВ) улучшало смачивание пузырьков и облегчало прикрепление гидрофобных частиц. При этом авторы отмечают, что избыток ПАВ может привести к стабилизации мелких клеевых загрязнений в суспензии, что ухудшает их удаление.

Практические рекомендации

На основе полученных данных авторы предлагают следующие подходы для повышения эффективности флотации в условиях промышленного предприятия:- Использовать предварительное укрупнение мелких клеевых загрязнений (агломерацию) перед флотацией — это может быть реализовано через регулировку температуры, pH или добавление специальных химических реагентов;

- Оптимизировать температурный режим флотации в диапазоне 45–50 °C для увеличения подвижности и адгезии липких частиц;

- Подбирать тип и дозировку ПАВ с учётом состава клеевых загрязнений, чтобы повысить их гидрофобность и улучшить прикрепление к пузырькам воздуха;

- Контролировать баланс между эффективностью удаления загрязнений и потерями волокон, чтобы минимизировать экономические потери.

Исследование показывает, что флотация может быть не только средством удаления печатной краски, но и эффективным инструментом в борьбе с липкими загрязнениями. При правильной настройке параметров процесс способен:

- улучшить качество конечной продукции за счёт снижения дефектов, вызванных клеевыми загрязнениями;

- снизить частоту остановок бумагоделательной машины на очистку оборудования;

- уменьшить износ сеток и прессовых сукон;

- повысить общую энерго- и ресурсную эффективность производства.