На этом фоне всё большее внимание исследователей привлекают целлюлозные волокнистые массы высокого выхода (ЦВВ), в частности термомеханическая масса (ТММ) и химико-термомеханическая масса (ХТММ). Эти технологии позволяют сохранить большую часть древесины, включая лигнин, за счёт более мягких условий обработки. Выход продукта при этом достигает 90–95 % от исходной массы, а энергетические и химические затраты существенно ниже. Однако вместе с преимуществами появляется и проблема: сохранившийся лигнин делает волокна менее гибкими, снижает их способность образовывать межволоконные связи и ухудшает прочность бумаги. Такие массы обладают повышенной пористостью и меньшей плотностью, что ограничивает их применение в упаковке, где требуются высокая жёсткость, прочность на сжатие и влагостойкость.

В представленной работе исследователи предложили целенаправленный подход, основанный на точном контроле химической и механической стадий обработки древесины. Вместо того чтобы повышать интенсивность процесса, они сосредоточились на его равномерности и «мягкости». На первой стадии внимание было уделено контролю сульфонации лигнина при пропитке щепы — регулированию температуры, времени и концентрации Na₂SO₃, чтобы добиться однородного размягчения без переобработки внешних слоёв. На второй стадии использовалось низкоконсистентное рафинирование (LC-рафинирование) с тонконасечёнными дисками, позволяющее раскрывать поверхность волокон без разрушения их длины. Такая механическая обработка снижает энергоёмкость и увеличивает число активных межволоконных контактов. Третьим элементом подхода стала термообработка и горячее прессование готовых листов: при нагреве лигнин действует как природное связующее, что повышает плотность и влагостойкость без использования полимерных смол.

В отличие от прежних исследований, где основное внимание уделялось отдельным этапам, данная работа впервые рассматривает процесс как взаимосвязанную систему, где химические, механические и термические факторы должны быть сбалансированы. Авторы также ввели новые количественные параметры — ETS (эквивалентная мягкость обработки) и G (деликатность воздействия), которые позволяют оценивать эффективность LC-рафинирования не только по затраченной энергии, но и по качеству структурных изменений волокон. Для анализа распределения серы и оценки степени сульфонации использовалась рентгеновская флуоресцентная микроскопия (XRF) на синхротронном источнике, что обеспечило беспрецедентно точную визуализацию химических градиентов внутри волокон.

Главной целью работы было создание технологии, при которой энергопотребление процесса производства ХТММ не превышает 200 кВт·ч/т, то есть примерно в десять раз меньше, чем при химической варке, но при этом прочностные и эксплуатационные свойства остаются на уровне традиционного упаковочного картона. Авторы стремились доказать, что рациональное сочетание химической пропитки, мягкого LC-рафинирования и горячего прессования может стать основой нового типа упаковочных материалов — лёгких, прочных, влагостойких и одновременно энергоэффективных.

Общие сведения и цель эксперимента

Авторы поставили задачу: разработать технологию получения упаковочного картона из целлюлозных волокнистых масс высокого выхода (ЦВВ), в частности — из химико-термомеханической массы (ХТММ), с энергопотреблением менее 200 кВт·ч/т при сохранении приемлемой прочности и объёмных свойств. Для этого они проанализировали влияние сульфитной пропитки щепы и параметров рафинирования на структуру волокон, энергозатраты и механические свойства. Также изучали, как нагрев и прессование влияют на прочность и плотность материала. Использовалась щепа ели (spruce chips) промышленного качества. Её химическая обработка проводилась раствором сульфита натрия (Na₂SO₃) в диапазоне 10–30 кг/т активного реагента, чтобы частично сульфонировать лигнин и повысить пластичность волокон. Щепа подвергалась предварительному отпариванию при 90 °C, после чего пропитывалась в реакторе с контролем температуры, давления и времени выдержки. Затем она направлялась в однодисковый рафинёр OVP20 (Valmet, Sundsvall), где происходило основное расщепление волокон.Установка и оборудование

Испытания проводились на пилотной линии Valmet Pilot Plant (Sundsvall, Швеция). Компоновка установки включала:- паровую камеру для отпаривания;

- импрегнатор (реактор для пропитки);

- преднагреватель до 130 °C;

- однодисковый рафинёр OVP20 (скорость вращения 1500 об/мин).

Режимы формования и условия импрегнации указаны в таблице 1: там приведены значения pH, концентрация Na₂SO₃, температура пропитки, удельная энергия рафинирования (Specific Energy Consumption, SEC) и степень помола.

Таблица 1

|

Параметр |

Значение |

Единица измерения |

|

Химические добавки |

||

|

Сульфит натрия (Na₂SO₃) |

23 |

кг/аб.т (килограмм на абсолютно сухую тонну) |

|

Связанная сера, S₈ |

1,4 |

г/кг (грамм на килограмм) |

|

Общая сера, Sₜ |

9,0 |

г/кг (грамм на килограмм) |

|

Условия в системе |

||

|

pH |

7,1 |

- |

|

Температура |

130 |

°C |

|

Время пребывания |

2 |

мин |

|

Давление в системе |

170 |

кПа |

|

Энергопотребление |

|

|

|

Удельное энергопотребление (УЭП) |

1135 |

кВт·ч/аб.т (киловатт-час на аб. тонну) |

|

Параметры рафинирования |

||

|

Зазор рафинера |

0,25 |

мм |

|

Свойства пульпы |

||

|

Канадская стандартная степень помола (CSF) |

5,62 |

мл |

|

Длина волокна (ДВ) |

мл |

мм |

|

Содержание щепы |

1,42 |

% |

Вторичное рафинирование (LC-рафинирование)

Для оптимизации свойств волокон применяли низкоконсистентное рафинирование (LC refining) в промышленной установке JC00. Испытывались два типа рабочих органов (насечек):- Стандартная насечка — более грубая, традиционно применяемая в производстве ХТММ.

- Тонкая насечка — с уменьшенной глубиной и шагом режущих элементов, обеспечивающая мягкое воздействие на волокна.

Горячее прессование

Для оценки поведения полученных листов при термоформовании образцы подвергали горячему прессованию:- температура — 180 °C,

- давление — 3,5 МПа,

- время выдержки — 10 минут,

- влажность образцов перед прессованием — 25 %.

Эти условия имитировали промышленный процесс термоформования упаковочного картона (например, формовку лотков или подложек).

Результаты и обсуждение

1. Неравномерность сульфонации — ключевая проблема ХТММ

Одним из главных открытий работы стало то, что наиболее серьёзное ограничение качества волокон — это неравномерность химической пропитки (сульфонации) древесной щепы при производстве химико-термомеханической массы (ХТММ). Щепа состоит из множества слоёв, и при обработке раствором Na₂SO₃ сульфит проникает в неё неравномерно.Внешние участки волокон становятся пере-сульфонированными — слишком мягкими, тогда как внутренние слои остаются жёсткими и плохо разделёнными.

Такой градиент ведёт к тому, что после размола часть волокон расщепляется чрезмерно (даёт мелочь), а часть — почти не разбирается. В результате структура массы неоднородна, а прочность бумаги непостоянна.

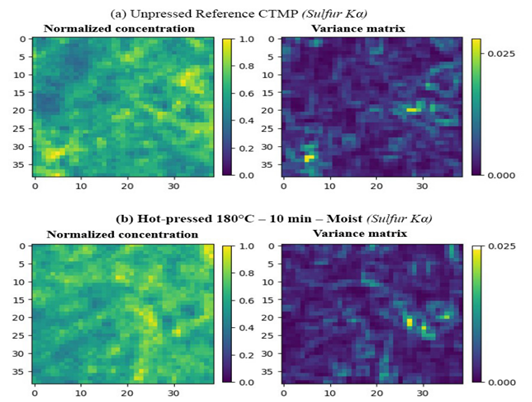

Именно эту неоднородность авторы подтвердили с помощью рентгеновского картирования серы (XRF) на синхротроне Elettra (см. рис. 1): карты показывают, что содержание серы максимальное на поверхности волокон и постепенно падает к центру.

Рис.1. Карты распределения серы в пластинах ХТММ, полученные с помощью усовершенствованного рентгенофлуоресцентного анализа на пучке Elettra

Такое распределение объясняет, почему при одинаковых внешних параметрах энергия рафинирования расходуется неэффективно — часть волокон перерабатывается «впустую».

2. LC-рафинирование и «деликатная энергия»

Авторы провели серию испытаний на установке JC00, применив два типа насечек для низкоконсистентного (LC) рафинирования:- стандартную (крупную),

и

- «тонкую» (с малым шагом режущих кромок).

Результаты показали:

При стандартной насечке потребляемая энергия — около 150 кВт·ч/т, при этом увеличивается количество коротких волокон (мелочи) и падает длина волокна.

При тонкой насечке энергия всего 80–90 кВт·ч/т, но прочность бумаги выше на 15–20 %.

Чтобы объяснить этот эффект, исследователи ввели новые параметры:

- ETS (Equivalent Treatment Softness) — эквивалентная «мягкость» обработки, отражающая, насколько щадяще волокна перерабатываются;

- G-показатель — характеризует «деликатность» рафинирования (меньше G → более щадящий режим).

3. Рост показателя Crill — показатель «активной поверхности»

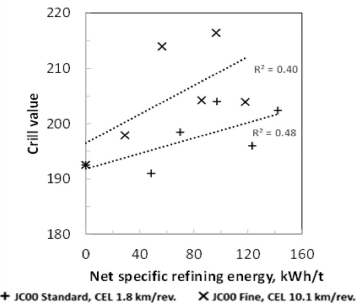

При анализе полученных масс с помощью измерителя Crill (PulpEye) обнаружено, что при тонконасечённом LC-рафинировании количество микрофибрилл (показатель Crill) увеличивается, в то время как степень помола (CSF) почти не меняется. Это значит, что волокна не стали короче, но их поверхность стала более развитой.

Рис.2. Небеленная целлюлоза (измеренная с помощью PulpEye; Эрншельдсвик, Швеция) представлена на графике в зависимости от чистой энергии рафинирования. Сравниваются два вида целлюлозы с разной длиной резки (CEL)

На рисунке 2 показано: Crill-индекс возрастает почти линейно при мягком рафинировании, а для стандартной насечки кривая выходит на плато — добавление энергии уже не улучшает структуру. Такой результат указывает на оптимальный диапазон энергопотребления — 80–100 кВт·ч/т, где достигается максимум поверхности и межволоконных контактов без перерасхода энергии.

4. Горячее прессование — «второе дыхание» волокон

Следующим шагом стало изучение влияния горячего прессования (180 °C, 10 мин, 3,5 МПа, влажность 25 %).После прессования происходили два противоположных процесса:

- Уплотнение структуры — поры частично закрывались, плотность возрастала.

- Сшивание и пластикация лигнина — повышалась связность и водостойкость.

В таблице 2 показано:

- плотность выросла с 0,45 до 0,65 г/см³,

- прочность на растяжение — на ≈ 25 %,

- прочность при сжатии (SCT) — на ≈ 30 %,

- прочность во влажном состоянии — на 15–20 %.

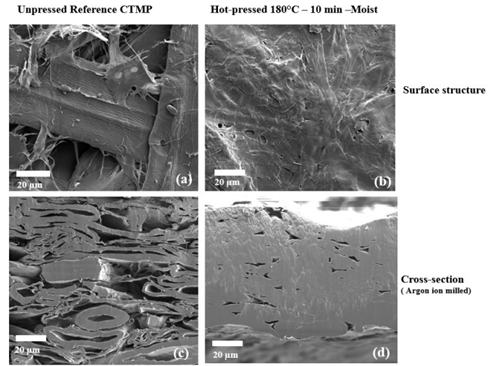

SEM-микрофотографии (см. рис. 3) показали, что после прессования волокна как бы «спеклись» — между ними появились зоны плавления лигнина, действующего как природный клей. Таким образом, горячее прессование превращает рыхлый ХТММ-лист в структурно стабильный материал без добавления синтетических смол.

Рис.3. SEM-микрофотографии

Таблица 2

|

Параметр |

Непрессованный |

Горячепрессованный |

|

Плотность, кг/м³ |

483,5 |

867,4 |

|

Сухая прочность на растяжение, Н·м/г |

27,8 |

57,5 |

|

Мокрая прочность на растяжение, Н·м/г |

* |

16,9 |

|

Индекс SCT, Н·м/г |

15,8 |

45,5 |

Результаты и обсуждение

- Главное ограничение качества ХТММ — неравномерная сульфонация; равномерное пропитывание щепы даёт наибольший эффект при минимальных энергозатратах.- Мягкое LC-рафинирование с тонкими насечками снижает энергию почти в два раза и повышает прочность на 15–20 %.

- Показатель Crill — надёжный индикатор «активной поверхности» волокон, лучше, чем традиционный CSF.

- Горячее прессование увеличивает плотность, влажную прочность и сшивание волокон без введения смол.

- При термообработке сернистые группы перераспределяются, повышая пластичность материала.

Всё вместе это позволяет производить упаковочные материалы из ХТММ с энергопотреблением менее 200 кВт·ч/т, сохраняя высокие механические свойства и стабильность при термоформовании.

Авторы доказали, что можно значительно снизить энергоёмкость производства волокнистых масс высокого выхода (ЦВВ), и при этом сохранить механические свойства и качество готового картона, если оптимизировать химию сульфонации и механику LC-рафинирования.

Впервые показано, что при правильно подобранных параметрах удельная энергия процесса ХТММ может быть снижена до 200 кВт·ч/т и даже меньше, а прочность листа остаётся сопоставимой с традиционными сортами упаковочного картона без применения дополнительных связующих или смол. Это открывает путь к новому поколению энергоэффективных и экологичных упаковочных материалов.

Исследование продемонстрировало, что переход на волокнистые массы высокого выхода (ЦВВ, особенно ХТММ) не просто снижает энергопотребление, но и открывает возможность создавать новые типы упаковки, где механические свойства регулируются физико-химическими методами, а не химическими добавками.

Такой подход сочетает:

- энергоэффективность — до – 90 % по сравнению с традиционными технологиями,

- экологичность — почти полное использование древесного сырья,

- простоту внедрения — оборудование требует лишь минимальной модернизации.

Этот подход может стать основой для промышленного перехода от традиционных химических процессов к устойчивому, низкоуглеродному производству бумаги и картона, соответствующему целям «зелёной» экономики.