Представлены результаты сравнения способности к размолу волокнистых полуфабрикатов в условиях стандартизированного лабораторного размола на мельнице Йокро. Показано влияние морфологии целлюлозных волокон на кривую размола хвойных и лиственных полуфабрикатов производственного и лабораторного изготовления.

COMPARISON OF THE PULPS REFINING ABILITY UNDER STANDARDIZED LABORATORY CONDITIONS

M.A. Holmova, Y.V. Kazakov, Northern (Arctic) Federal University, Arkhangelsk, Russia

The results of comparing the refining ability of a number of pulps under the conditions of standardized laboratory refining at the Yokro mill are presented. The influence of the morphology of cellulose fibers on the refining curve of softwood and hardwood pulps of industrial and laboratory production is shown.

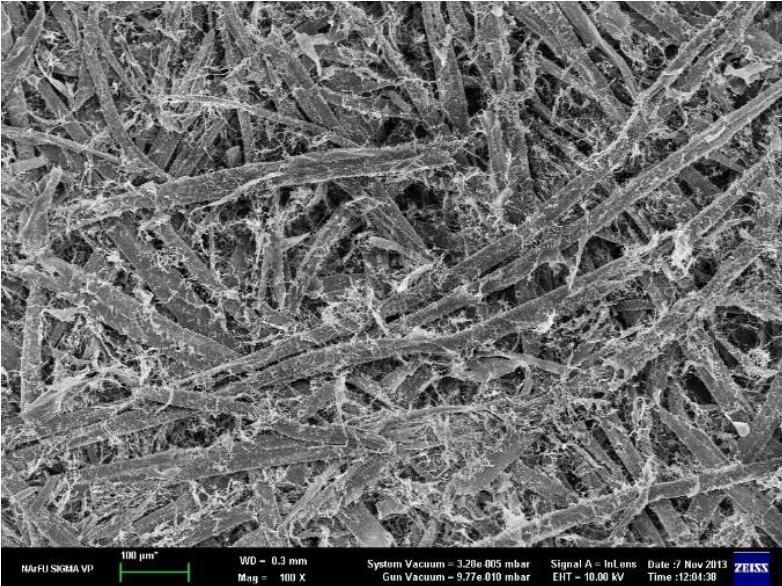

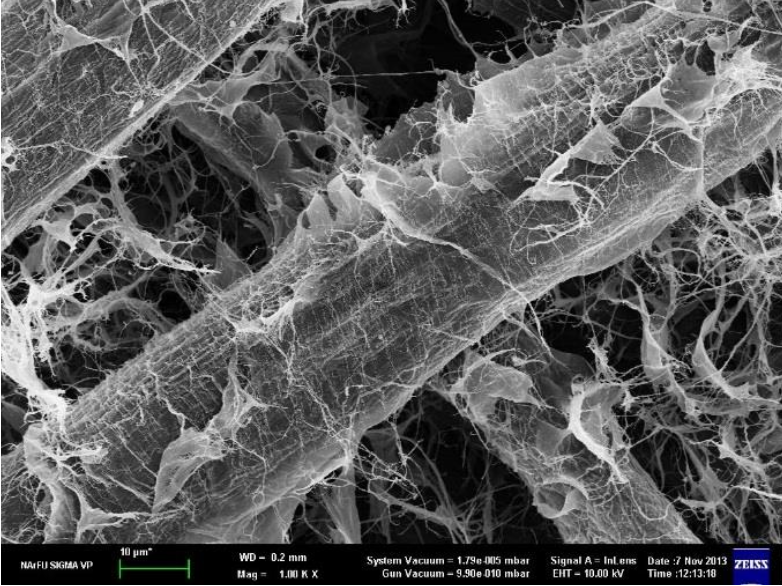

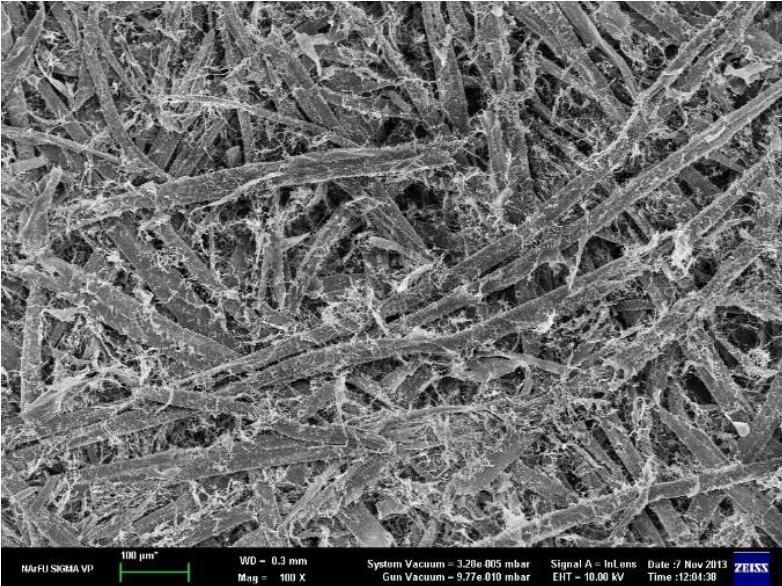

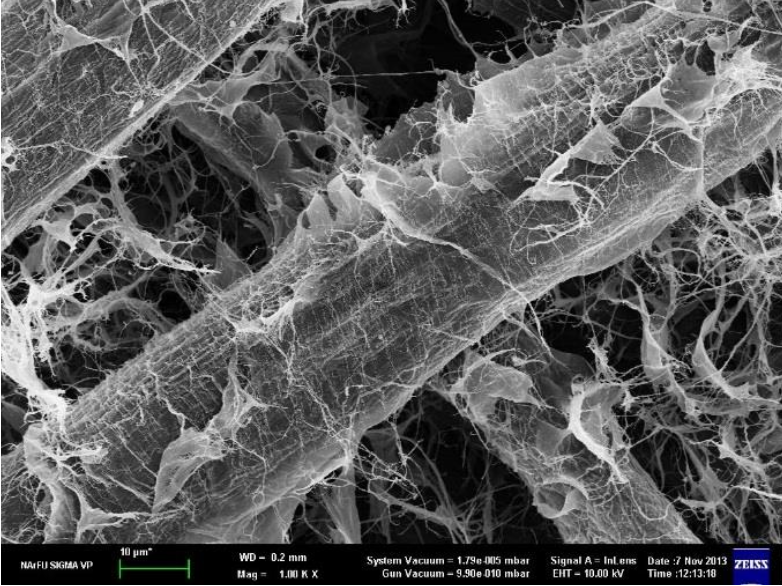

Для изготовления бумаги с требуемой величиной потребительских характеристик, необходимо изменение начального состояния волокна, т.е. его природных структурно-морфологических свойств, для чего применяется размол. Именно размол волокнистых полуфабрикатов является необходимым, самым важным процессом не только массоподготовки, но и всего производства бумаги [1,2]. В результате размола происходит изменение состояния поверхности и сплошности стенки волокон, главными результатами которого являются укорочение волокон и их внешнее и внутреннее фибриллирование [3]. При механической обработке волокон в водной среде высвобождается большое количество гидроксильных групп, способных к образованию водородных связей, которые определяют процесс формирования структуры бумажного полотна, и, как следствие, физические, деформационные и прочностные свойства волокнистых полуфабрикатов [4]. Процесс размола контролируется по способности волокнистой суспензии к водоотдаче и количественно характеризуется степенью помола. На рис.1 приведены электронные фотографии, демонстрирующие изменение состояния поверхности растительных волокон при размоле [3]. На них четко видны все особенности состояния поверхности волокон, описанные в литературе, что стало возможно за счет использования криофиксации и лиофильной сушки влажных образцов целлюлозных отливок.

1 (а)

1 (б)

Рис.1. Микрофотографии образцов сульфатной небеленой целлюлозы (получены на электронном микроскопе Zeiss SIGMA VP), высушенных лиофильно

Закономерности формирования физико-механических свойств различных волокнистых полуфабрикатов при размоле, в принципе, известны [2]. Способность технической целлюлозы к размолу является ее важнейшим свойством и характеризует скорость изменения прочностных характеристик стандартных отливок в зависимости от продолжительности размола, или, количества затраченной на размол энергии [1]. Классическим выражением этого является кривая размола, которая включается в сертификаты качества товарных волокнистых полуфабрикатов.

При проектировании новых видов продукции, новых производств одним из важных этапов является выбор полуфабрикатов, поскольку свойства готового продукта зависят в большей степени от качества исходного сырья.

В промышленности существует большое разнообразие полуфабрикатов, обладающих различными свойствами. Однако, сведения о свойствах различных полуфабрикатов не систематизированы, что затрудняет возможность их сравнения [1-5].

В данной работе представлены результаты сравнительной оценки способности различных видов целлюлозы к размолу, т.е. изменение степени помола волокнистой суспензии при размоле на стандартном лабораторном размалывающем аппарате (мельнице Йокро при концентрации массы 6 %) в течение времени.

Волокнистые полуфабрикаты были получены для исследований в воздушно-сухом состоянии в виде листов товарной целлюлозы или высушенных в лабораторных условиях без применения температурных воздействий.

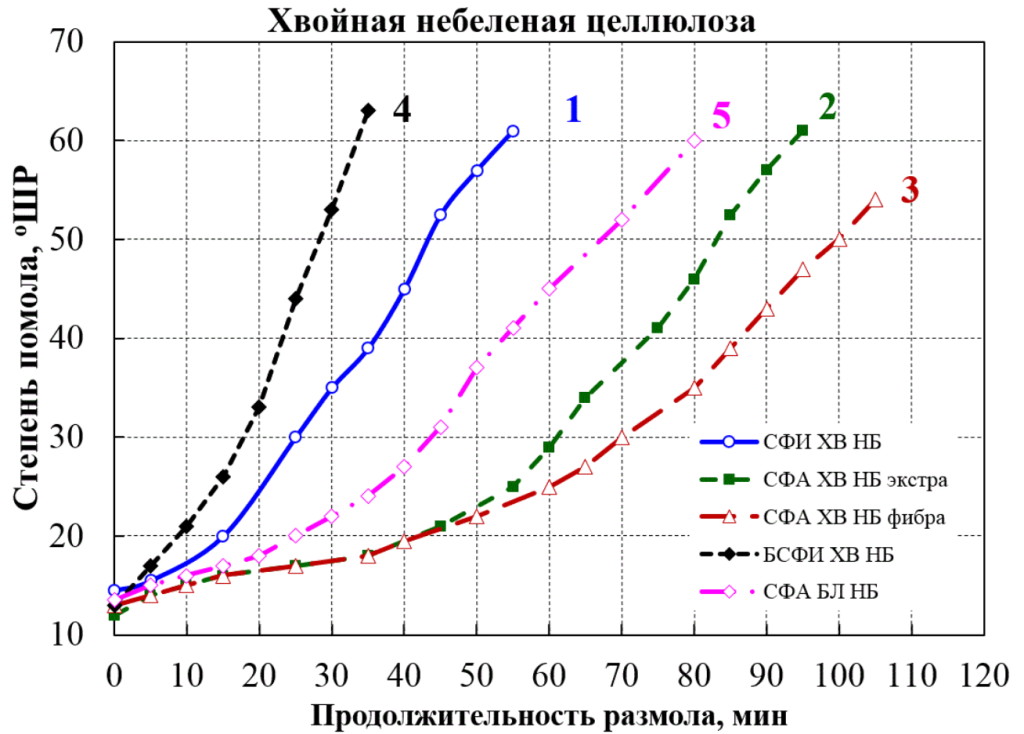

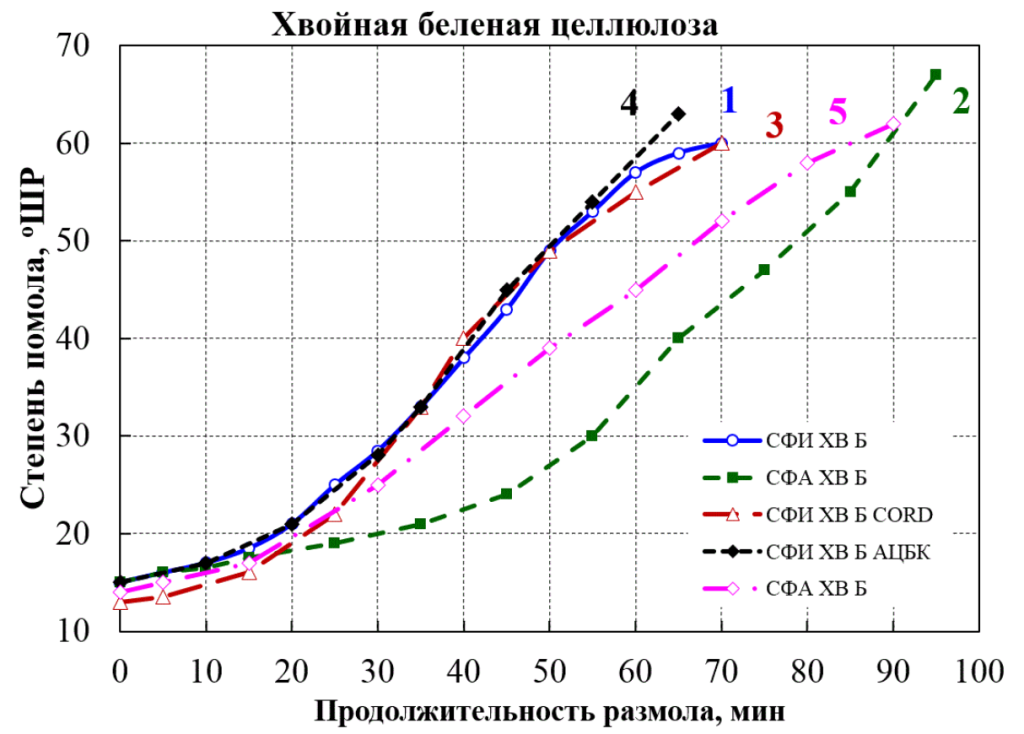

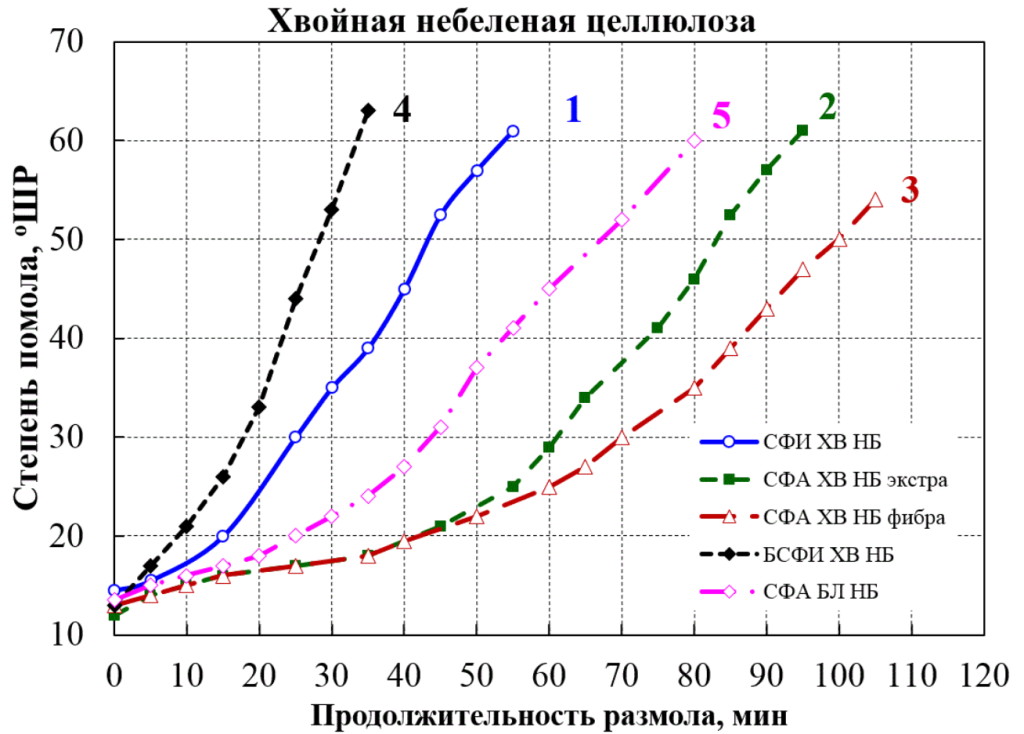

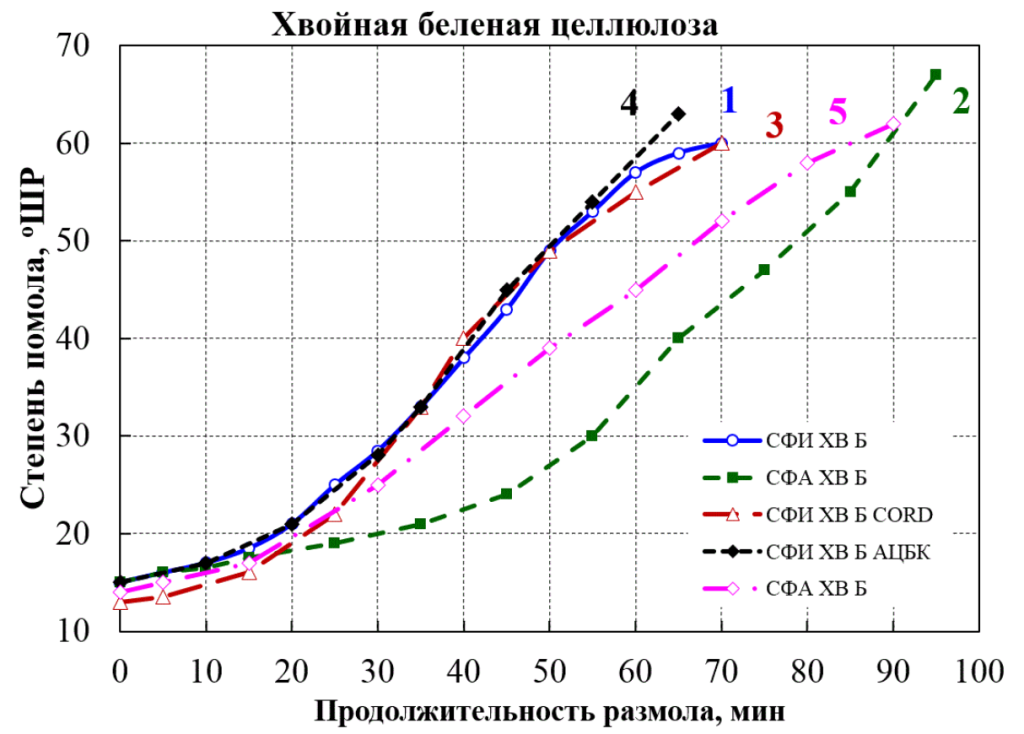

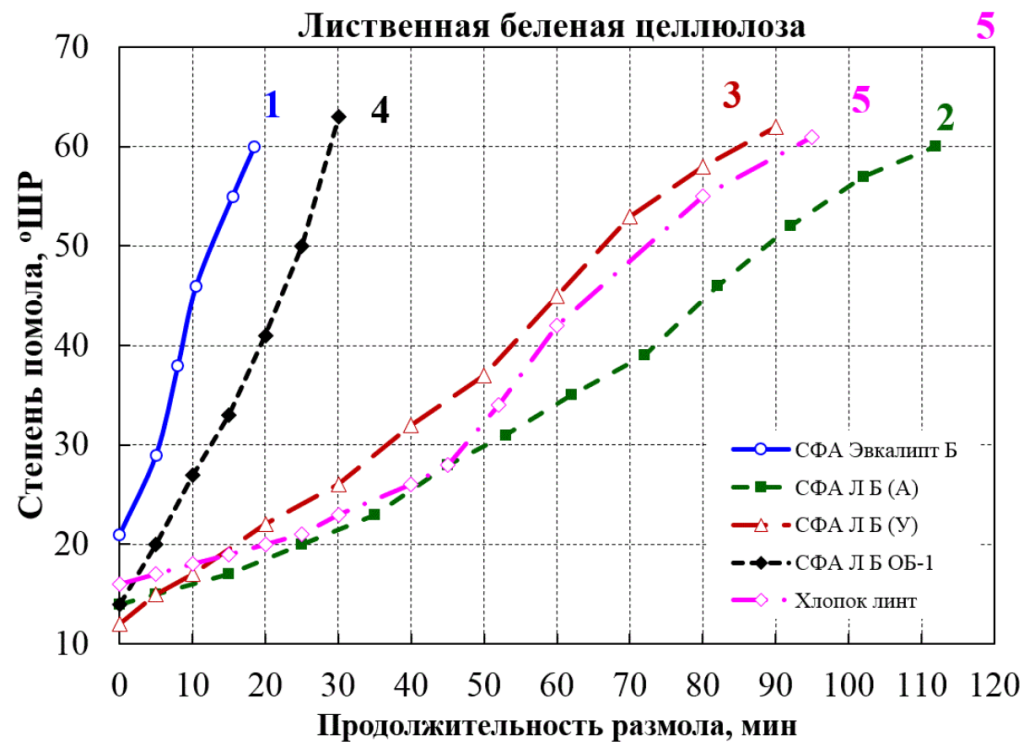

После роспуска в гидроразбивателе и сгущения до концентрации 6 % выполнялся размол, отбор образцов целлюлозной массы и измерение степени помола производился через различные промежутки времени, не превышающие 10 мин (в зависимости от скорости роста степени помола полуфабриката), до достижения итоговой степени помола 60 °ШР. Всего получены кривые размола для 20 целлюлоз. Выборка включает образцы целлюлозы, полученный сульфитным (СФИ) и сульфатным (СФА) способом, небеленые и беленые, хвойные и лиственные, а также из недревесного сырья (хлопок и бамбук). Результаты представлены на рис.2…6.

Рис.2. Кривые размола хвойной небеленой целлюлозы: 1 – сульфитная хвойная небеленая (Кондопога); 2 – сульфатная хвойная небеленая марки «Экстра» (Коряжма); 3 – сульфатная хвойная небеленая марки «Фибра» (Коряжма); 4 – бисульфитная хвойная небеленая (Красноярский ЦБЗ); 5 – сульфатная небеленая из смеси лиственницы и березы (Усть-Илимск)

Анализ полученных кривых размола показывает, что для большинства полуфабрикатов характерно постепенное нарастание скорости роста степени помола.

Рис.3. Кривые размола хвойной беленой целлюлозы: 1 – сульфитная (Na-основание) хвойная беленая, 100 % ель (Сокольский ЦБК); 2 – сульфатная хвойная беленая (Архангельский ЦБК); 3 – сульфитная хвойная беленая марки «CORD» (Финляндия); 4 – сульфитная хвойная беленая (Архангельский ЦБК, 1988 г.); 5 – сульфатная хвойная беленая (Усть-Илимск)

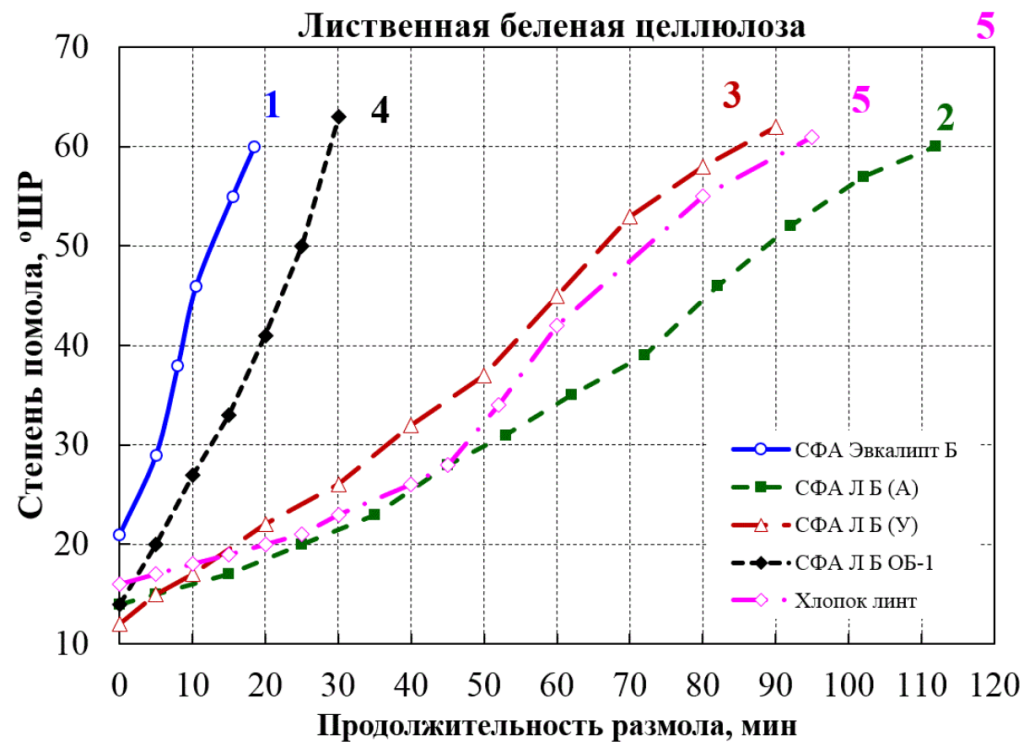

Рис.4. Кривые размола лиственной беленой целлюлозы: 1 – сульфатная эвкалиптовая (Бразилия); 2 – сульфатная лиственная беленая (Архангельский ЦБК); 3 – сульфатная лиственная беленая (Усть-Илимск); 4 – сульфатная лиственная беленая из осины марки ОБ-1; 5 – хлопковый линт

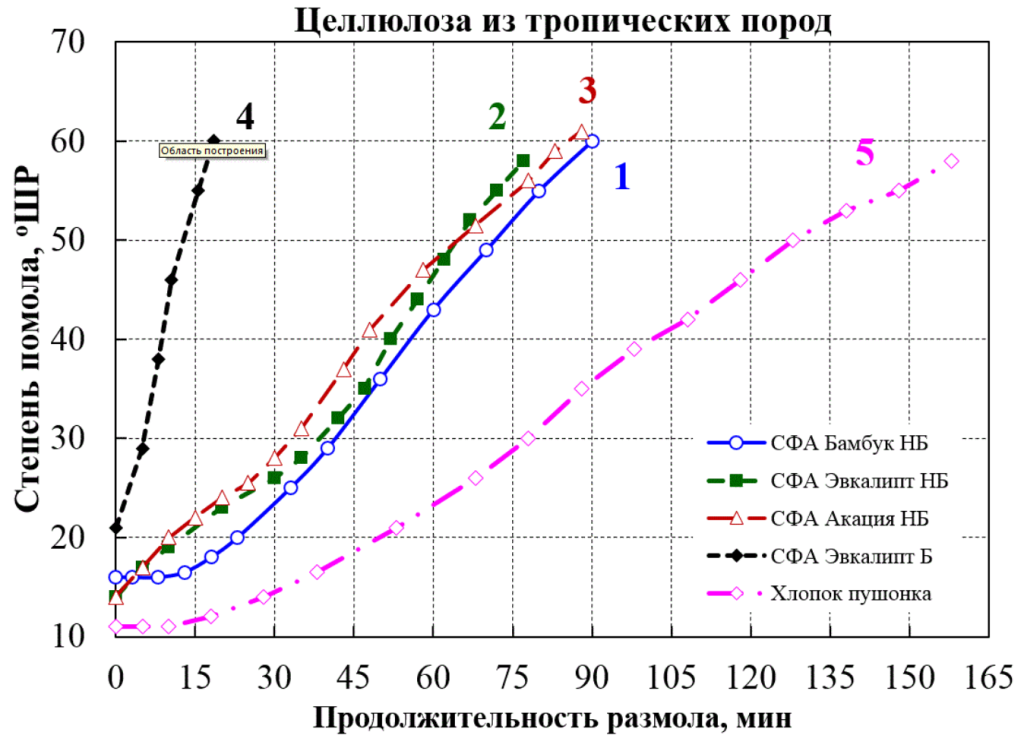

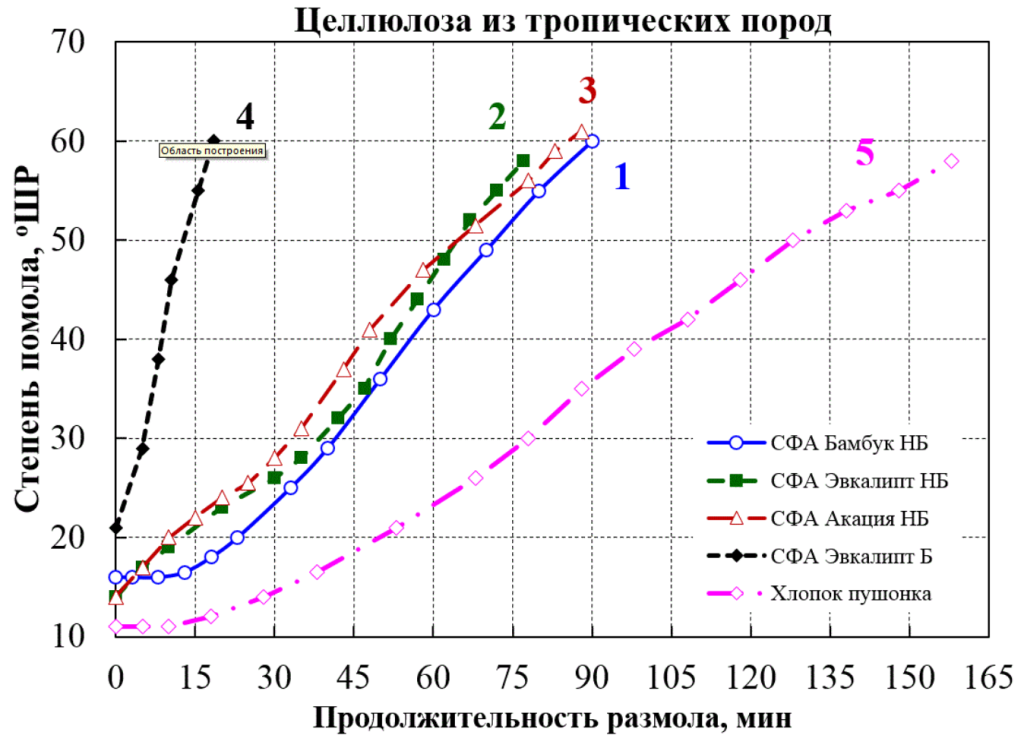

Рис.5. Кривые размола целлюлозы из тропического сырья: 1 – сульфатная небеленая целлюлоза из бамбука (лабораторная); 2 – сульфатная небеленая эвкалиптовая (лабораторная); 3 – сульфатная небеленая из акации (лабораторная); 4 – сульфатная беленая эвкалиптовая товарная (Бразилия); 5 – хлопок пушонка

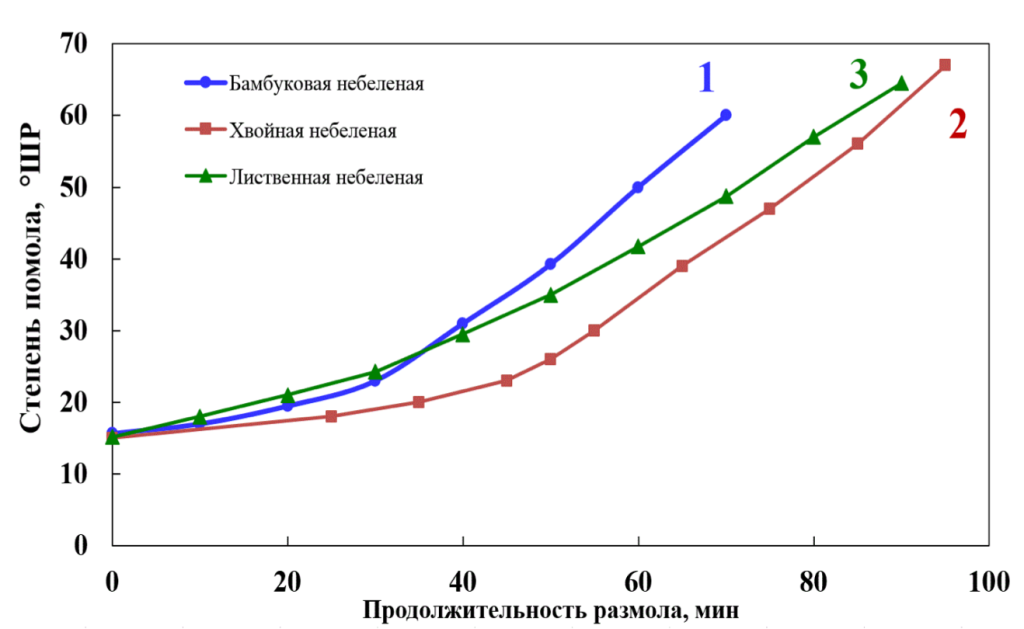

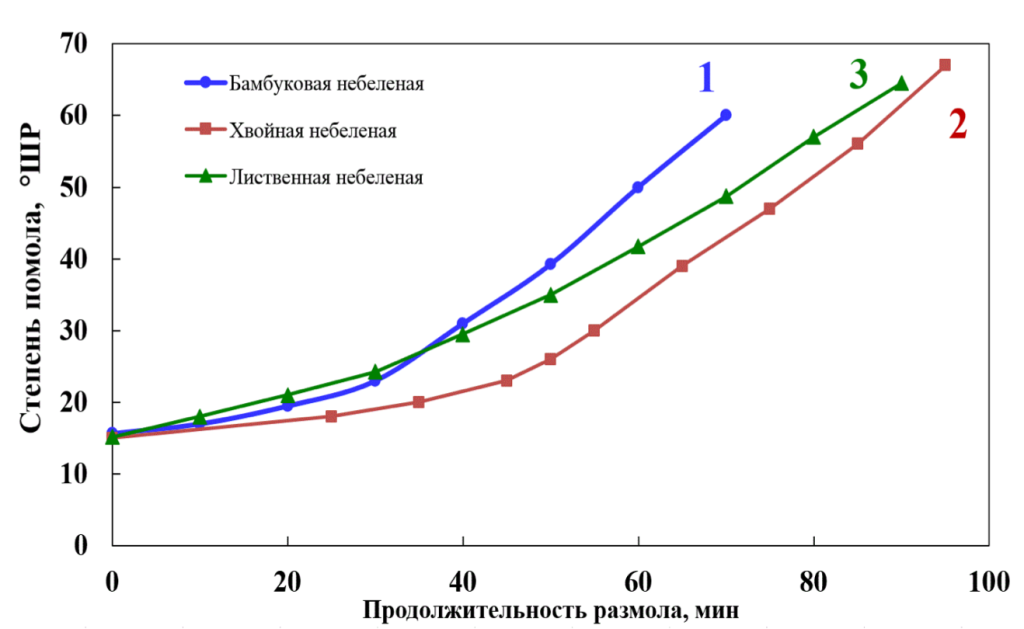

Рис. 6. Кривые размола небеленой сульфатной целлюлозы: 1 – бамбуковая; 2 – хвойная; 3 – лиственная

Скорость размола также зависит от наличия нецеллюлозных компонентов – остаточного лигнина и гемицеллюлоз. При наличии в волокне большого количества гемицеллюлоз, обладающих высокой гидрофильностью, скорость роста водоудерживающей способности поверхностью волокон также увеличивается. На последующих этапах размола, когда начинает нарушаться сплошность клеточной стенки, скорость роста степень помола у большинства целлюлоз увеличивается, что свидетельствует о меньшей прочности поверхности волокон и более быстрых процессах фибрилляции.

Лиственные полуфабрикаты размалываются быстрее, особенно беленая из эвкалипта. Наличие лигнина замедляет размол, поскольку выше прочность клеточной стенки.

Полученные данные будет некорректным принимать за абсолютные константы, поскольку породный состав, технология варки, промывки и отбелки на предприятиях может варьироваться. Но, тем не менее, ориентироваться на такие зависимости можно.

Таким образом полученное сравнение способности к размолу волокнистых полуфабрикатов дает полезную информацию для подбора и оптимизации работы массоподготовительных отделов бумажных фабрик.

Список литературы:

1. Ушаков А.В., Алашкевич Ю.Д., Кожухов В.А., Ковалев В.И. Современное состояние и перспективы совершенствования процесса размола волокнистых полуфабрикатов высокой концентрации (обзор) // Химия растительного сырья. 2020. №4. С.315–329. DOI 10.14258/jcprm.2020048251.

2. Казаков Я.В. Характеристика геометрических параметров волокон целлюлозных полуфабрикатов с использованием вероятностных методов // Химия растительного сырья. 2014. №1. С. 269–275.

3. Казаков Я.В., Чухчин Д.Г., Лебедев И.В. Визуальный анализ развития поверхности целлюлозных волокон при размоле полуфабрикатов. / В сб. «Новые достижения в химии и химической технологии растительного сырья»: матер. VI Всерос. конфер. 22-24 апреля 2014 г. Барнаул: Изд-во Алт. Ун-та, 2014. С. 27–29.

4. Гурьев А.В., Дернов А.И., Дьякова Е.В. Оценка свойств волокон в структурированном и неструктурированном состояниях. Часть I. полуфабрикаты для тарного картона // Целлюлоза. Бумага. Картон. 2013. № 1. С. 67–70.

5. Кхоа Х.М., Казаков Я.В., Окулова Е.О. Формирование деформационных и прочностных свойств целлюлозы из бамбука в процессе размола // Известия Санкт-Петербургской лесотехнической академии. 2023. Вып. 242. С. 247–257. DOI: 10.21266/2079-4304.2023.242.247-257

COMPARISON OF THE PULPS REFINING ABILITY UNDER STANDARDIZED LABORATORY CONDITIONS

M.A. Holmova, Y.V. Kazakov, Northern (Arctic) Federal University, Arkhangelsk, Russia

The results of comparing the refining ability of a number of pulps under the conditions of standardized laboratory refining at the Yokro mill are presented. The influence of the morphology of cellulose fibers on the refining curve of softwood and hardwood pulps of industrial and laboratory production is shown.

Для изготовления бумаги с требуемой величиной потребительских характеристик, необходимо изменение начального состояния волокна, т.е. его природных структурно-морфологических свойств, для чего применяется размол. Именно размол волокнистых полуфабрикатов является необходимым, самым важным процессом не только массоподготовки, но и всего производства бумаги [1,2]. В результате размола происходит изменение состояния поверхности и сплошности стенки волокон, главными результатами которого являются укорочение волокон и их внешнее и внутреннее фибриллирование [3]. При механической обработке волокон в водной среде высвобождается большое количество гидроксильных групп, способных к образованию водородных связей, которые определяют процесс формирования структуры бумажного полотна, и, как следствие, физические, деформационные и прочностные свойства волокнистых полуфабрикатов [4]. Процесс размола контролируется по способности волокнистой суспензии к водоотдаче и количественно характеризуется степенью помола. На рис.1 приведены электронные фотографии, демонстрирующие изменение состояния поверхности растительных волокон при размоле [3]. На них четко видны все особенности состояния поверхности волокон, описанные в литературе, что стало возможно за счет использования криофиксации и лиофильной сушки влажных образцов целлюлозных отливок.

1 (а)

1 (б)

Рис.1. Микрофотографии образцов сульфатной небеленой целлюлозы (получены на электронном микроскопе Zeiss SIGMA VP), высушенных лиофильно

Закономерности формирования физико-механических свойств различных волокнистых полуфабрикатов при размоле, в принципе, известны [2]. Способность технической целлюлозы к размолу является ее важнейшим свойством и характеризует скорость изменения прочностных характеристик стандартных отливок в зависимости от продолжительности размола, или, количества затраченной на размол энергии [1]. Классическим выражением этого является кривая размола, которая включается в сертификаты качества товарных волокнистых полуфабрикатов.

При проектировании новых видов продукции, новых производств одним из важных этапов является выбор полуфабрикатов, поскольку свойства готового продукта зависят в большей степени от качества исходного сырья.

В промышленности существует большое разнообразие полуфабрикатов, обладающих различными свойствами. Однако, сведения о свойствах различных полуфабрикатов не систематизированы, что затрудняет возможность их сравнения [1-5].

В данной работе представлены результаты сравнительной оценки способности различных видов целлюлозы к размолу, т.е. изменение степени помола волокнистой суспензии при размоле на стандартном лабораторном размалывающем аппарате (мельнице Йокро при концентрации массы 6 %) в течение времени.

Волокнистые полуфабрикаты были получены для исследований в воздушно-сухом состоянии в виде листов товарной целлюлозы или высушенных в лабораторных условиях без применения температурных воздействий.

После роспуска в гидроразбивателе и сгущения до концентрации 6 % выполнялся размол, отбор образцов целлюлозной массы и измерение степени помола производился через различные промежутки времени, не превышающие 10 мин (в зависимости от скорости роста степени помола полуфабриката), до достижения итоговой степени помола 60 °ШР. Всего получены кривые размола для 20 целлюлоз. Выборка включает образцы целлюлозы, полученный сульфитным (СФИ) и сульфатным (СФА) способом, небеленые и беленые, хвойные и лиственные, а также из недревесного сырья (хлопок и бамбук). Результаты представлены на рис.2…6.

Рис.2. Кривые размола хвойной небеленой целлюлозы: 1 – сульфитная хвойная небеленая (Кондопога); 2 – сульфатная хвойная небеленая марки «Экстра» (Коряжма); 3 – сульфатная хвойная небеленая марки «Фибра» (Коряжма); 4 – бисульфитная хвойная небеленая (Красноярский ЦБЗ); 5 – сульфатная небеленая из смеси лиственницы и березы (Усть-Илимск)

Анализ полученных кривых размола показывает, что для большинства полуфабрикатов характерно постепенное нарастание скорости роста степени помола.

Рис.3. Кривые размола хвойной беленой целлюлозы: 1 – сульфитная (Na-основание) хвойная беленая, 100 % ель (Сокольский ЦБК); 2 – сульфатная хвойная беленая (Архангельский ЦБК); 3 – сульфитная хвойная беленая марки «CORD» (Финляндия); 4 – сульфитная хвойная беленая (Архангельский ЦБК, 1988 г.); 5 – сульфатная хвойная беленая (Усть-Илимск)

Рис.4. Кривые размола лиственной беленой целлюлозы: 1 – сульфатная эвкалиптовая (Бразилия); 2 – сульфатная лиственная беленая (Архангельский ЦБК); 3 – сульфатная лиственная беленая (Усть-Илимск); 4 – сульфатная лиственная беленая из осины марки ОБ-1; 5 – хлопковый линт

Рис.5. Кривые размола целлюлозы из тропического сырья: 1 – сульфатная небеленая целлюлоза из бамбука (лабораторная); 2 – сульфатная небеленая эвкалиптовая (лабораторная); 3 – сульфатная небеленая из акации (лабораторная); 4 – сульфатная беленая эвкалиптовая товарная (Бразилия); 5 – хлопок пушонка

Рис. 6. Кривые размола небеленой сульфатной целлюлозы: 1 – бамбуковая; 2 – хвойная; 3 – лиственная

Скорость размола также зависит от наличия нецеллюлозных компонентов – остаточного лигнина и гемицеллюлоз. При наличии в волокне большого количества гемицеллюлоз, обладающих высокой гидрофильностью, скорость роста водоудерживающей способности поверхностью волокон также увеличивается. На последующих этапах размола, когда начинает нарушаться сплошность клеточной стенки, скорость роста степень помола у большинства целлюлоз увеличивается, что свидетельствует о меньшей прочности поверхности волокон и более быстрых процессах фибрилляции.

Лиственные полуфабрикаты размалываются быстрее, особенно беленая из эвкалипта. Наличие лигнина замедляет размол, поскольку выше прочность клеточной стенки.

Полученные данные будет некорректным принимать за абсолютные константы, поскольку породный состав, технология варки, промывки и отбелки на предприятиях может варьироваться. Но, тем не менее, ориентироваться на такие зависимости можно.

Таким образом полученное сравнение способности к размолу волокнистых полуфабрикатов дает полезную информацию для подбора и оптимизации работы массоподготовительных отделов бумажных фабрик.

Список литературы:

1. Ушаков А.В., Алашкевич Ю.Д., Кожухов В.А., Ковалев В.И. Современное состояние и перспективы совершенствования процесса размола волокнистых полуфабрикатов высокой концентрации (обзор) // Химия растительного сырья. 2020. №4. С.315–329. DOI 10.14258/jcprm.2020048251.

2. Казаков Я.В. Характеристика геометрических параметров волокон целлюлозных полуфабрикатов с использованием вероятностных методов // Химия растительного сырья. 2014. №1. С. 269–275.

3. Казаков Я.В., Чухчин Д.Г., Лебедев И.В. Визуальный анализ развития поверхности целлюлозных волокон при размоле полуфабрикатов. / В сб. «Новые достижения в химии и химической технологии растительного сырья»: матер. VI Всерос. конфер. 22-24 апреля 2014 г. Барнаул: Изд-во Алт. Ун-та, 2014. С. 27–29.

4. Гурьев А.В., Дернов А.И., Дьякова Е.В. Оценка свойств волокон в структурированном и неструктурированном состояниях. Часть I. полуфабрикаты для тарного картона // Целлюлоза. Бумага. Картон. 2013. № 1. С. 67–70.

5. Кхоа Х.М., Казаков Я.В., Окулова Е.О. Формирование деформационных и прочностных свойств целлюлозы из бамбука в процессе размола // Известия Санкт-Петербургской лесотехнической академии. 2023. Вып. 242. С. 247–257. DOI: 10.21266/2079-4304.2023.242.247-257