Актуальность проблемы

В производстве упаковочных видов бумаги стремление к снижению себестоимости приводит к широкому применению макулатурного сырья с короткими волокнами (например, OCC, MW, DIP, ONP и др.), а также к высокому уровню отбросов (до 30% у некоторых производителей флютинга). Такая рецептура приводит к накоплению синтетических загрязнений в одежде бумагоделательной машины, что снижает эффективность машины и сокращает срок службы сеток и войлоков.Проблематика

Макулатурное сырьё способствует закупорке прессовых полотен, поскольку стандартная система кондиционирования не справляется с удалением загрязнений. Высокий уровень загрязнения вызывает следующие проблемы:- более частые остановки машины для промывки прессовых полотен;

- высокая потребность в вакууме, поскольку обезвоживание во многих упаковочных машинах регулируется по потоку;

- повышенное использование химикатов как в процессе работы, так и во время остановок.

В ответ на эту проблему производители начали выпускать прессовые полотна с увеличенным размером пор (высокая воздухопроницаемость и водопроницаемость), что позволяет вымывать синтетические загрязнения и достигать требуемого срока службы. Однако, хотя это снижает количество липких загрязнений и потребность в вакууме, появляется новая проблема: снижение скорости и эффективности запуска машины после замены прессовых полотен из-за недостаточной сухости бумаги после прессовой части.

Наибольшая критичность проблемы наблюдается на первой прессовой паре, особенно на позиции съёма (pick-up), где важно обеспечить надёжное сцепление листа с войлоком для его корректной передачи. Потеря сцепления может привести к отклонению траектории движения листа или к проблемам управляемости, таким как срывы и захваты. С одной стороны, капиллярные свойства поверхности войлока и достигнутый уровень влажности обеспечивают удержание листа (Tappi Journal, 1993), с другой – приводят к повышенному вакууму и ускоренному износу войлока. Бумагоделателю совместно с производителем одежды приходится искать компромисс между следующими параметрами: передача листа в сопоставлении со срок службы полотна, срывы в сопоставлении с частотой очистки.

Эксперимент

Пониженная сухость после прессовой части при запуске объясняется тем, что прессовое полотно не насыщено – то есть его поры не полностью заполнены водой. Ранее для достижения нормального состояния полотна («разработка» войлока) требовались дни или даже недели. До настоящего времени производители одежды поставляли прессовые полотна с большими порами, которые постепенно уменьшались в процессе эксплуатации.В Центре НИОКР компании Albany International разработана новая концепция, обратная существующей: размер пор прессового полотна изначально меньше и увеличивается в процессе работы машины. Это позволило устранить необходимость в компромиссах между скоростью машины после замены полотна, необходимым вакуумом, частотой промывок и сроком службы одежды.

Инновация

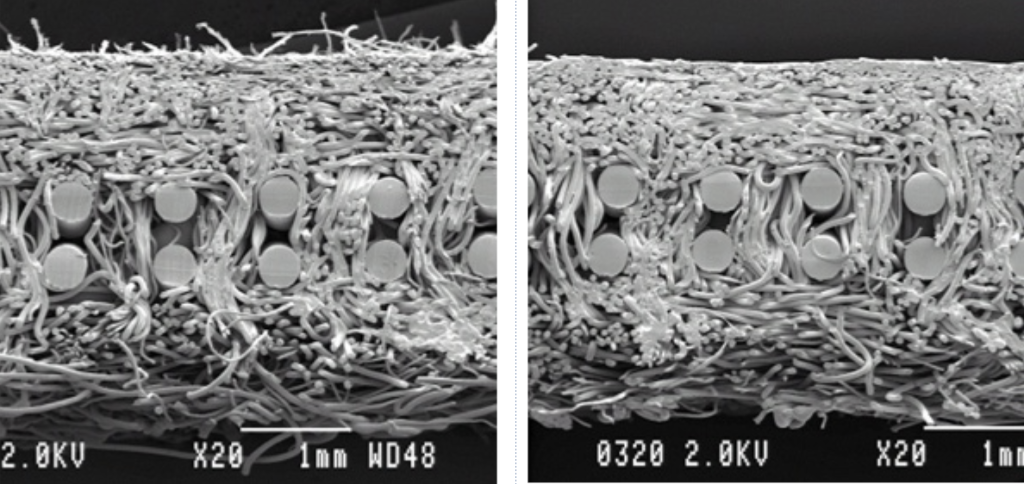

Нововведение представляет собой стартовое покрытие для прессовой одежды Albany International, названное Rapid™. Это полимерное покрытие, которое наносится на поверхность прессового полотна в процессе производства и временно уменьшает средний размер пор (Mean Flow Pore Size, MFP). На Рисунке 1 представлено визуальное сравнение одного и того же полотна с покрытием Rapid™ и без него.

Рисунок 1. Визуальное сравнение размера пор прессового полотна: слева — без покрытия Rapid™, справа — с покрытием Rapid™.

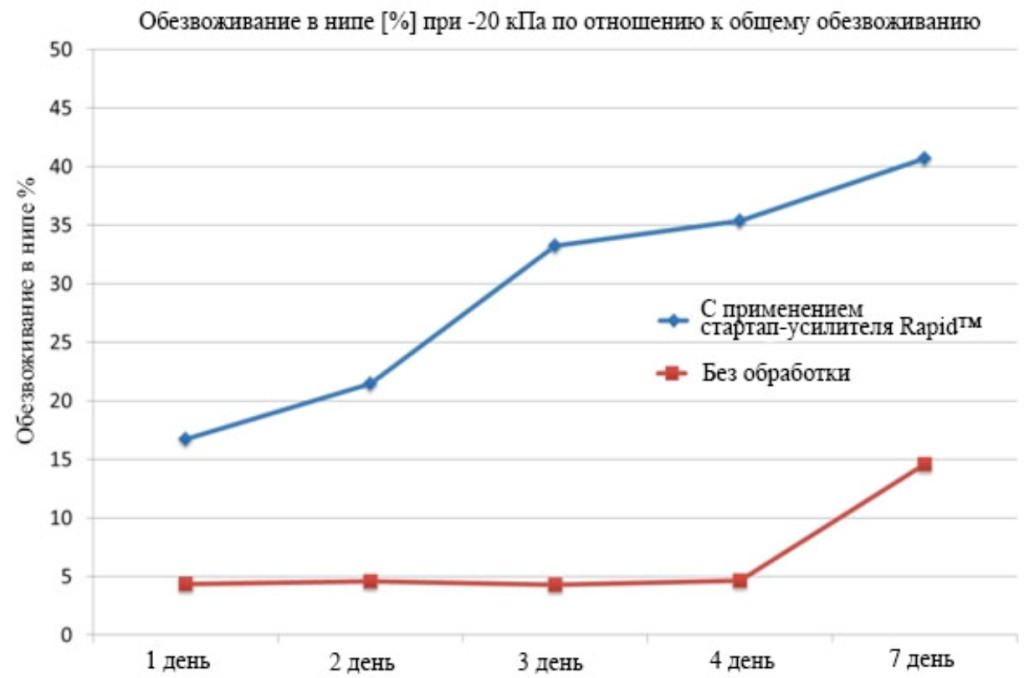

На пилотной однофелтной рулонной прессовой секции при входящей сухости 21% было проведено исследование обезвоживания с целью сравнения содержания сухого вещества в бумажном полотне при использовании и без использования стартап-усилителя Rapid™. Бумажное полотно состояло из смеси: 60% лиственной и 40% хвойной целлюлозы. В испытаниях использовалось нетканое прессовое полотно.

Параметры испытаний:

- Обезвоживание в зоне контакта (нипе) изучалось при 30 кН/м на скорости 1200 м/мин с вакуумом -20 кПа в вакуумной коробке Uhle;

- Содержание сухого вещества полотна — при 30 кН/м, 1000 м/мин, -20 кПа.

Рисунок 2 демонстрирует процент обезвоживания в зоне захвата между валами относительно общего обезвоживания для нетканого прессового полотна с обработкой Rapid™ и без неё. Уже с первого дня было ясно, что усилитель запуска способствует более высокому обезвоживанию в зоне захвата между валами, что указывает на более быструю насыщаемость полотна.

Рисунок 2. Процент обезвоживания в режиме нип с использованием Rapid™ и без него.

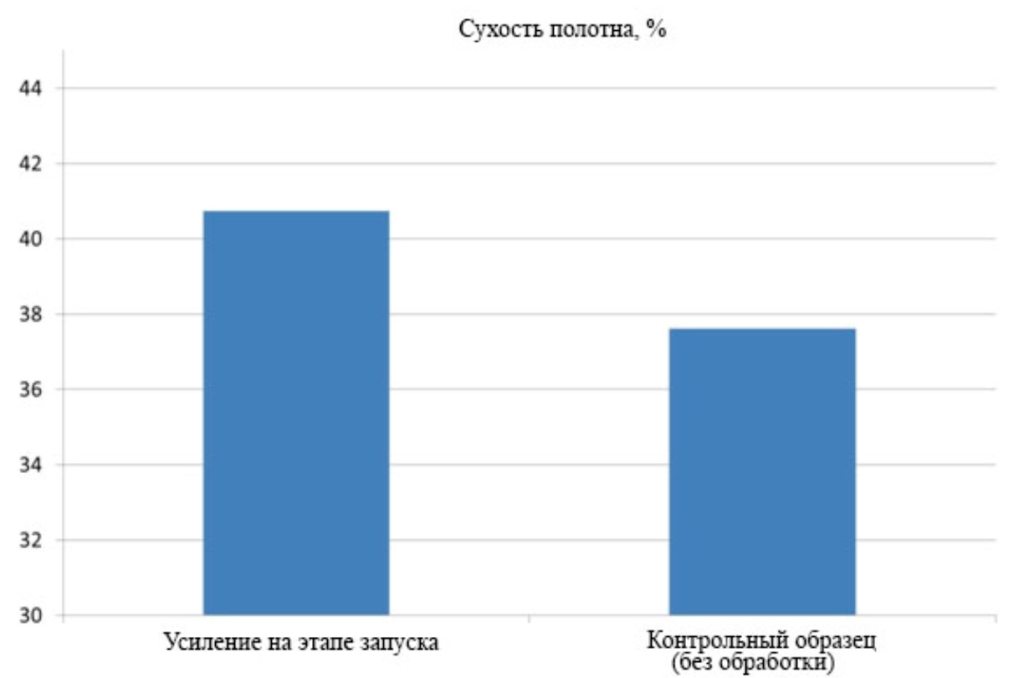

На Рисунке 3 представлены данные о сухости полотна (sheet dryness) после прохождения прессовой части. Прессовое полотно, обработанное стартап-усилителем (Rapid™), обеспечивало примерно на 3% более высокую сухость листа по сравнению с полотном без обработки:

- Сухость листа с усилителем: 40,7%

- Сухость листа без усилителя: 37,6%

Применение стартап-обработки приводит к более эффективному удалению воды на ранних стадиях работы, что повышает производительность машины за счёт лучшего обезвоживания и сокращения времени выхода на рабочий режим.

Рисунок 3. Процент сухости полотна для нетканого полотна с обработкой Rapid™ start-upи без нее.

Анализ результатов

Повышенное обезвоживание в зазоре (nip dewatering) и более высокая сухость листа при использовании технологии Rapid™ объясняются меньшим средним размером пор (Mean Flow Pore Size, MFP) в прессовом полотне на этапе запуска. Меньший размер пор способствует более быстрому насыщению полотна водой, что приводит к более эффективному обезвоживанию в зазоре (Gullbrand, 2004).Кроме того, при одинаковом уровне обезвоживания в всасывающем ящике (за счёт сохранения веса и открытости полотна) общее содержание твёрдого вещества возрастает, что фиксируется при граб-тесте и ведёт к более высокой сухости листа.

Выводы

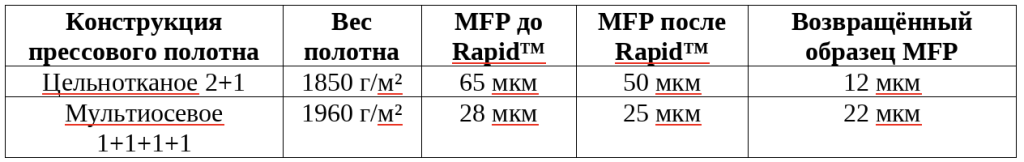

Rapid™ — это полиуретановый водорастворимый состав с низкой концентрацией, который растворяется в процессе работы бумагоделательной машины. В результате воздействия высоконапорных форсунок, вакуумных ящиков и зазора происходит удаление материала Rapid™ из полотна, благодаря чему размер пор увеличивается до целевого уровня, необходимого для оптимальной нагрузки и срока службы полотна (см. таблицу 1 в источнике).Таблица 1

Иными словами, Rapid™ обеспечивает улучшенные характеристики на старте без ущерба для долгосрочной производительности.

На бумагоделательной машине начальный меньший размер пор (MFP) снижает водопроницаемость и повышает насыщение прессового полотна в начале срока его службы. После определённого количества проходов через пресс (в зависимости от скорости машины, способности к обезвоживанию и условий обслуживания) покрытие Rapid™ смывается, и водопроницаемость/влажность возвращаются к исходным характеристикам прессового полотна.

Временное снижение размера пор в начале эксплуатации полотна приводит к более быстрому насыщению и большей способности к обезвоживанию в стартовый период. Более высокая сухость после замены полотна с использованием Rapid™ способствует значительному увеличению скорости машины (а значит, повышению эффективности бумагоделательной машины).

Результаты, полученные в производственных условиях, единодушно подтверждают: стартап-усиление Rapid™ приносит ощутимые преимущества пользователям.